Réseau d’air comprimé

Les réseaux d'air comprimé sont utilisés dans divers domaines industriels pour alimenter des outils, machines et systèmes nécessitant de l'air sous pression. Ce type de réseau est un ensemble de composants qui permettent de générer, traiter, stocker et distribuer de l'air comprimé de manière fiable et efficace.

Les différents élements des centrale d'air comprimé

Compresseurs

Les compresseurs sont au cœur du réseau d'air comprimé. Ils transforment l'air ambiant en air comprimé en augmentant sa pression. Il existe plusieurs types de compresseurs, parmi lesquels les compresseurs à vis, à piston et à palettes.

- Compresseur à vis : Adapté pour un usage continu, il est couramment utilisé dans les applications industrielles en raison de son efficacité et de sa durabilité.

- Compresseur à piston : Souvent employé dans les applications nécessitant des pressions élevées, mais moins efficace pour un usage continu à grande échelle.

Sécheurs

Les sécheurs sont essentiels pour éliminer l'humidité de l'air comprimé, car la vapeur d'eau présente dans l'air peut se condenser et endommager les équipements en aval. Les deux principaux types de sécheurs sont :

- Sécheur frigorifique : Refroidit l'air pour condenser l'humidité en eau liquide, qui est ensuite éliminée. Il convient aux applications générales mais ne peut pas toujours obtenir un point de rosée très bas.

- Sécheur par adsorption : Utilise des matériaux dessiccatifs pour absorber l'humidité. Il est recommandé pour les applications où un air extrêmement sec est nécessaire, comme dans les industries pharmaceutiques ou électroniques.

Filtres

Les filtres sont utilisés pour éliminer les impuretés comme les poussières, les huiles et autres contaminants de l'air comprimé. Les filtres sont souvent placés à différents points du réseau pour garantir une qualité d'air optimale :

- Filtre à particules : Retient les particules solides comme la poussière.

- Filtre coalescent : Utilisé pour éliminer les gouttelettes d'eau et d'huile de l'air.

- Filtre à charbon actif : Élimine les odeurs et les vapeurs d'hydrocarbures, assurant un air comprimé pur pour les applications critiques.

Séparateurs d'eau

Les séparateurs d'eau éliminent l'excès de liquide de l'air comprimé avant son utilisation dans les équipements. En général, ils sont placés immédiatement après le compresseur pour retirer l'eau en phase liquide qui se forme durant la compression. Ces séparateurs utilisent souvent des principes de gravité, de centrifugation ou de coalescence pour séparer les gouttelettes d'eau.

Cuves de stockage

Les cuves de stockage, ou réservoirs d'air comprimé, jouent un rôle crucial dans la stabilisation du réseau et dans l'optimisation des cycles de fonctionnement des compresseurs. Elles permettent de :

- Réguler la pression : En fournissant une réserve d'air sous pression stable pour répondre aux pics de demande.

- Réduire les démarrages du compresseur : Ce qui prolonge la durée de vie de l'équipement et réduit la consommation d'énergie.

- Permettre une meilleure séparation de l'eau : En offrant plus de temps pour que la vapeur d'eau se condense et puisse être évacuée avant que l’air ne soit acheminé plus loin dans le réseau.

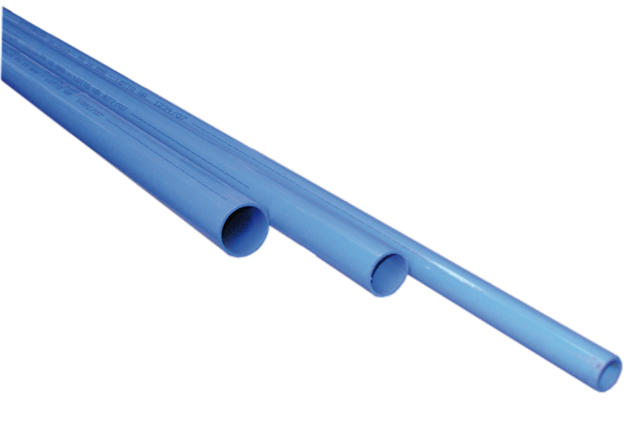

Tuyauterie

La tuyauterie est essentielle pour acheminer l'air comprimé depuis le compresseur jusqu'aux points d'utilisation. Les matériaux de la tuyauterie doivent être choisis en fonction de la pression de l’air et de l’environnement. Les matériaux courants incluent :

- Acier : Robuste mais sujet à la corrosion, nécessite un entretien pour éviter les fuites et l'accumulation de rouille.

- Aluminium : Léger et résistant à la corrosion, avec une installation facile.

- PVC et polyéthylène : Peu coûteux et léger, mais limité en termes de pression et de température. Il est plus souvent utilisé pour les petits réseaux ou les installations temporaires.

Traitement des condensats

Les condensats, composés d'eau, d'huile et de particules, sont un sous-produit inévitable du processus de compression et doivent être traités pour éviter la pollution environnementale. Le traitement des condensats est généralement effectué en plusieurs étapes :

- Séparateurs de condensats : Ces équipements utilisent des filtres et des matériaux adsorbants pour séparer l'huile de l'eau.

- Dispositifs de purge : Installés sur les compresseurs, les réservoirs et les sécheurs pour évacuer les condensats de manière automatisée ou manuelle.

- Collecteurs de condensats : Centralisent les condensats pour un traitement ultérieur. Les systèmes modernes permettent de séparer efficacement les huiles avant le rejet de l'eau.

- Élimination conforme : Après le traitement, l’eau peut être rejetée dans les égouts si elle respecte les normes environnementales, tandis que l’huile et autres polluants doivent être éliminés selon des procédures spécifiques.

En résumé

Les réseaux d'air comprimé nécessitent une planification et une gestion soigneuse pour garantir une alimentation fiable en air comprimé de haute qualité, minimiser les pertes d'énergie et protéger l'équipement en aval. Le traitement des condensats est une étape essentielle pour assurer que les polluants sont éliminés de manière respectueuse de l'environnement.